Как делают глазированные творожные сырки «Б.Ю. Александров»

- Марина Шаклеина

- Еда-Джипси-Видео

Мы очень полюбили нашу совместную с компанией «Московские сезоны» рубрику «Сделано в Москве». Впереди еще несколько материалов с различных столичных производств.

Этот — про в некотором смысле культовый продукт — творожный сырок. Недавно мы побывали на производстве сырков, выпускаемых под брендом «Б.Ю. Александров» (а принадлежит он компании «Ростагроэкспорт»).

Мы изучили весь процесс производства — от створаживания молока до упаковки готовых сырков в нарядные коробочки — и расспросили директора по производству продуктов ТМ «Б.Ю. Александров» Павла Кубахова о том, что побудило компанию создать продукт, чья цена превышала (на момент запуска) цену конкурентов в 2–3 раза.

«Первые глазированные сырки появились в Латвии в 50-е или 60-е годы. Это было что-то среднее между мороженым и сырком: прямоугольные творожные брикеты, покрытые смесью сливочного масла, какао и сахара. Именно поэтому в советские годы сырки продавались исключительно в фольге — они сильно мазались, будучи покрытыми этой не застывающей сливочной помадкой. Так продолжалось довольно долго», — Павел Кубахов, директор по производству продуктов ТМ «Б.Ю. Александров», рассказывает про эволюцию глазированного сырка и везет нас на подмосковный завод, где эти сырки делают.

«На московском рынке в 80-е-начале 90-х были сырки Горьковского молочного завода, жуткий дефицит. В 1994 году наш шеф Борис Юрьевич Александров занимался совсем другим бизнесом. Но однажды, увидев возле одного из комбинатов очередь за молоком, творогом и сметаной, он решил арендовать несколько контейнеров на Юго-Западной, чтобы продавать там молочные продукты, в том числе и творожную массу, сделанную из творога, сахара, масла и изюма. Так появилась компания «Ростагроэкспорт», которая впоследствии запустила торговую марку «Б.Ю. Александров», — продолжает рассказ Павел, поворачивая в сторону производства, — оно находится недалеко от подмосковного города Пушкино.

Примерно тогда же стало понятно, что народ готов выстраиваться в очереди за глазированными сырками. Упускать такую возможность было бы странно, и «Ростагроэкспорт» начал делать глазированные сырки. Сначала вручную. Замороженные в специальных формочках сырки надевали на спицы и опускали в шоколадную глазурь. Когда стало ясно, что сырки пользуются спросом, Александров заложил мамину квартиру и купил первую линию по производству сырков. На тот момент линия стоила 100 тыс. долларов. Дело пошло, уже к 2001 году у компании было 18 производственных линий, и она выпускала миллион сырков в день. Кстати, обо всем этом Александров написал книгу, отрывок из нее мы публиковали несколько лет назад.

«К концу 90-х годов на московском рынке появилось более 40 производителей сырков, — продолжает рассказ Павел. — Все они выпускали продукт с однотипным дизайном — сине-желтые буквы и размашисто написанное слово «Сырок», как такового нейминга не было. Это привело к тому, что с наступлением 2000-х началась десятилетняя ценовая война. Производители боролись за цену, и довольно скоро от сырка мало что осталось: творог разбавляли растительным жиром и экспериментировали с весом. В начале 2000-х рынок сырков, который до этого активно рос, испытал глобальный шок. Люди от греха подальше начали попросту исключать сырки из своего рациона, потому что на полках лежало черт знает что. Мы свои позиции держали, но общая тенденция пошла по ниспадающей».

Тогда в 2005 году в «Ростагроэкспорте» решили сделать идеальный сырок. С творогом было все понятно — надо было найти молоко высшего сорта и самостоятельно сделать хороший творог. Добавить хороший сахар, качественное сливочное масло и вместо ванилина использовать натуральную ваниль. Больше всего вопросов возникло к глазури. На то, чтобы понять, как заменить глазурь на покрытие из шоколада, ушел целый год.

Наконец, технологию одобрили. Дело стало за маркетингом. «Тогда очень популярны были именные бренды — «Коркунов», «Давыдов», «Смирнов», в этом было что-то такое купеческо-фабрикантское с идеей про личную ответственностью за качество, — рассказывает Павел. — А поскольку Александров — фамилия звучная, то решили так и назвать. Пришли в патентное бюро, а нам говорят — Александровых много, вы что. Поэтому мы и зарегистрировали марку с инициалами «Б.Ю. Александров», так даже лучше. Затем мы взяли коробку конфет «Коркунов» за образец, наняли дизайнера за 50 долларов и говорим — рисуй примерно такое же. Тогда на полках магазинов творился аврал, все падало, сырки были мятые, и мы очень хотели продавать сырки в коробочке, чтобы сырок доходил до покупателя в товарном виде. И вот мы готовы и выходим на этот сильно просевший рынок с дорогими сырками в натуральном шоколаде и в красивой коробке. Все над нами посмеялись, но не очень долго. Года три-четыре мы постепенно росли, а потом наш качественный сырок вырвался вперед, и что удивительно, стал подтягивать за собой всю категорию. Честно сказать, тогда мы не ожидали такого успеха. Даже экономящие на всем бабушки покупали и говорили, что лучше купить один хороший наш, чем три непонятных».

Павел заканчивает свой рассказ ровно в тот момент, когда мы подъехали к фабрике. Мы надеваем халаты и отправляемся в аппаратную.

Аппаратная — это цех, куда привозят молоко и где оно проходит необходимую обработку. Молоко привозят рано утром, поступает оно на фабрику с собственной подмосковной фермы «Лесные поляны» и из Владимирской и Ярославской областей. При приемке качество молока определяется в специальной лаборатории, где его проверяют по десяти различным параметрам, два главнейших из них — органолептика и антибиотики. Органолептический тест нужен, чтобы сохранить стабильно одинаковый вкус сырка. А антибиотики помешают работе бактерий и не дадут молоку сквашиваться. По идее молоко коров, проходящих лечение антибиотиками, должно сразу утилизироваться, то есть к финальному потребителю не попадать. Но устраивать такую проверку молоку все равно необходимо.

После проверки молоко поступает в танк приемки. Там его фильтруют и, если надо, дополнительно охлаждают, а уже затем молоко попадает в танк хранения, где при температуре +6 оно может храниться до 12 часов.

В этом же помещении находится пастеризатор, в котором молоко нагревается до 95 градусов, — тепловая обработка убивает болезнетворные бактерии. Пастеризованное молоко отправляется в сепаратор, который методом центробежной силы разделяет молоко и сливки. Эта процедура нужна для того, чтобы можно было варьировать жирность сырка. Фабрика выпускает сырки разной жирности — от 0 до 26%. Если для изготовления жирного сырка собственного молочного жира вдруг не хватит, то тогда в сырок добавят побольше сливочного масла.

Из аппаратной молоко по трубам поступает в соседний цех, где находится восемь танков-творогоизготовителей. Танк — это 6-кубовый термос со специальной рубашкой, поддерживающей температуру (32 градуса) внутри. Теплое молоко соединяется с закваской и сквашивается в течение 6–8 часов. Каждый танк вмещает в себя примерно 40 тыс. будущих сырков.

Когда приходит время, мастер цеха проверяет качество творожного сгустка — калье — и, если с ним все в порядке, будущий творог устремляется по трубам вниз, где его вручную фасуют в белые лавсановые мешочки. Лавсан устроен таким образом, что он выпускает воду из мешочка, но не пропускает ее назад — ровно то, что нужно для изготовления творога. Мешочки отвозят в соседний цех, где их раскладывают по большим металлическим емкостям с крышкой, — это охладитель Митрофанова, установка, охлаждающая и прессующая будущий творог.

Спустя три часа порядком сдувшиеся мешочки отвозят в хранилище — помещение, заставленное стеллажами, полки которых густо заполнены мешочками. Тут творожная масса спрессовывается естественным образом при температуре +2 градуса от трех до четырех часов. Смысл последовательного прессования в том, чтобы получить довольно сухой творог, именно такой нужен для сырков.

Затем мешки отправляют под механический пресс, где из них полчаса выжимают влагу. Мешочек к этому времени заметно похудел, и теперь творог готов — на изготовление одного килограмма творога ушло шесть литров молока. Его укладывают в красивые металлические тележки с выбитыми на них инициалами «Б.Ю.» и увозят в цех, где творог смешивают с сахарным песком повышенной очистки, 82,5%-ным сливочным маслом и натуральной ванилью. В зависимости от рецептуры на один сырок приходится 25–26 грамм творога, 11–12 грамм сахара и 3–4 грамма масла (иногда больше, чтобы сбалансировать жирность творога). Впоследствии к ним прибавится еще 10 грамм шоколада.

Теперь творожная масса все в тех же именных тележках отправляется в соседнее помещение — цех формовки. У входа в цех стоит гигантский танк, в котором находится натуральный шоколад, нагретый до 50 градусов. Шоколад производится в Бельгии компанией Barry Callebaut по заказу «Б.Ю. Александров», — чтобы вкус творожной массы идеально сложился со вкусом шоколада, над рецептом последнего пришлось немного поработать. В Россию приезжают пятикилограммовые плитки, которые затем топят для покрытия сырков.

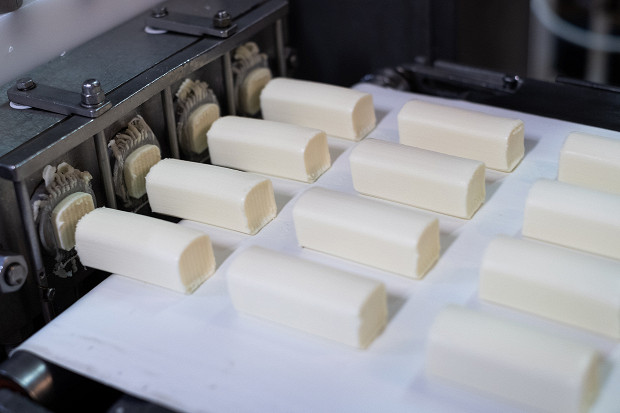

Творожную массу вручную закладывают в воронку дозатора, он формует творог в брусочки, которые тут же густо заливаются бельгийским шоколадом. Шоколад покрывает брусочек ровным слоем, и пока он не застыл, сырок проходит процедуру обдувки — сильная струя воздуха образует на поверхности сырка красивые волны. Это делается исключительно для красоты, на вкус и качество сырка обдувка никак не влияет.

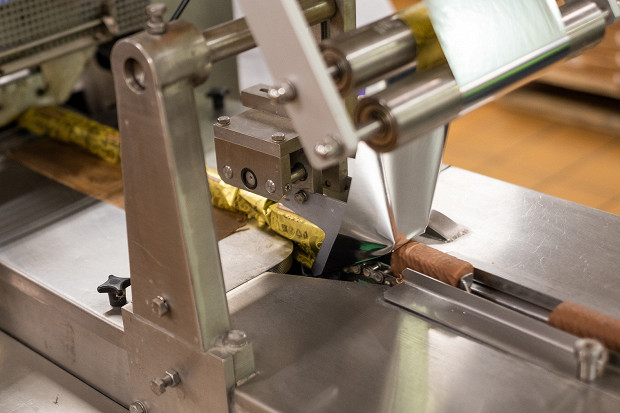

Затем полностью уже готовый сырок на 5–6 минут уезжает в холодильный тоннель, на выходе из которого его ждет упаковка. Этот процесс контролируется сотрудницами фабрики, они должны успевать складывать упакованные сырки в пластиковые коробки. Коробки отправят в холодильник, где сырок снова будет охлаждаться, на этот раз от четырех до шести часов.

В общей сложности с того момента, как молоко поступило на фабрику, и до того момента, как сырки попадают в магазин, проходит около двух суток. Все это время фабрика работает не останавливаясь, выпуская до 400 тыс. сырков в сутки.

«Когда мы запускали марку «Б.Ю. Александров», мы думали — ну вот если из миллиона сырков, ежедневно выпускаемых «Ростагроэкспортом», наших будет 50 тыс. — это уже хорошо. Но сейчас мы выпускаем 350–400 тыс. сырков в сутки, и это большой успех, если учесть, что Москва и Московская область ежедневно съедает около полутора миллиона сырков», — Павел кормит нас свежими еще не охлажденными сырками, дает коробку сырков в дорогу и приглашает приехать в гости осенью, когда в фабричном музее заработает механизированная говорящая корова, которую можно будет даже подоить.

Также «Ростагроэкспорт» выпускает сырки под маркой «Советские традиции», и, помимо упаковки, от «Б.Ю. Александрова» они отличаются только покрытием. Вместо дорогого шоколада на сырках обыкновенная глазурь из порошка какао. Очень хорошая, хотя и более бюджетная. Тот случай, когда дешевле — не значит хуже.