Мороз под кожу

- Марина Шаклеина

Село Минькино — это улица, вытянувшаяся вдоль берега Кольского залива. Немногим более сотни домов, деревянная церквушка, рыбоперерабатывающий завод «Полярное море+».

Его здание выделяется на фоне монохромного пейзажа белизной и новизной: производство запустили всего несколько месяцев назад.

Квартира Владимира Загоровского, директора фабрики, расположена на третьем этаже одного из самых высоких домов в селе. По словам Владимира, с его балкона открывается лучший в округе вид на Мурманск.

Уроженец Житомирской области, профессиональный моряк, Владимир за пять лет военной карьеры дослужился до старпома и получил представление на капитана. Говорит, его сын гордился, что у папы настоящая мужская профессия.

Но перспективу получить капитанскую фуражку Владимир поменял на офисную жизнь. Занялся переоборудованием судов, снабжением, попал на работу в рыбопромышленный холдинг «Карат» (в него входят рыбодобывающие и перерабатывающие компании на Дальнем Востоке, Сахалине, в Мурманске, Архангельске и Карелии) и, наконец, стал руководителем новой фабрики.

На вопрос, не жаль ли было менять настоящую мужскую профессию на офис в далеком и холодном Заполярье, смеется: моряки бывшими не бывают. И мечтательно добавляет: «Поверьте мне, это эстетическое удовольствие — видеть, как производится продукт, который завтра вы купите в магазине. А море — вот же оно! Всего в ста метрах!»

В ста метрах, строго говоря, не море — Кольский залив. И эта цифра — не просто романтичный порыв. Именно столько, сто метров в длину, занимает собственный мини-порт с разгрузочным краном. Поэтому путь рыбы с корабля на бал, то есть на производство, предельно краток.

Производственные процессы заточены на работу с треской и палтусом. Вопрос о лососе вызывает бурю эмоций: «Даже у норвежцев не получилось придумать, как разводить треску, — возбужденно говорит Владимир. — Это исключительно дикая, свежая, вкусная, главное, наша родная рыба. Куда более полезная, чем искусственно выращенный лосось!»

Выловленную в Баренцевом море рыбу потрошат на судах и везут на производство в термоизолированных контейнерах с жидким льдом (иначе — шугой), поддерживая температуру –1–2 градуса. Путь занимает максимум пару дней.

Технология, по словам Владимира, уникальная: одновременное присутствие в контейнере и льда и воды позволяет добиваться точной и, главное, постоянной температуры. Именно при –1–2 градусах микробиологические процессы в рыбе максимально замедляются, а влага максимально, опять же, сохраняется, поэтому рыба попадает на производство такой, словно ее только что вынули из естественной среды.

Эти и близкие к ним температуры поддерживаются в течение всего производственного процесса: на судах, во время переработки, упаковки, хранения, транспортировки в другие части страны — вплоть до доставки на прилавки магазинов.

Обеспечение температурной цепочки выполнимо, если процесс от и до контролируется одной компанией, и здесь у «Полярного моря+» козырь. Завод является частью целого холдинга: получает рыбу, выловленную братской компанией, а готовую продукцию передает не неизвестному дистрибьютору, а своей же логистической службе, заинтересованной в соблюдении всех технологических условий.

С судов рыба попадает на конвейер, оснащенный датчиками, распознающими ее вес и размер. На этом этапе отсекаются головы (от них затем отдельно отрежут языки и щечки) и плавники.

Местное ноу-хау: головы рыбинам отрезают именно тут, а не, как обычно, на рыболовецких судах. Причин две. Первая — технологическая. Если отрезать голову за пару дней до начала переработки, тканевые соки могут вытечь через срезы большой площади — и значит, филе в итоге получится более сухим. Вторая — экономическая. На фабрике придумали, как отрезать головы с минимальными потерями. Часть филе около головы называется приголовок: его, говорит Владимир, обычно отсекают вместе с головой. Здесь же приголовок берегут, в результате тушка становится больше — и дороже.

Тушки калибруются и попадают в разные контейнеры — в зависимости от размерного ряда, которому соответствуют. В контейнерах — тот же жидкий лед. Рыбы, весящие больше 7 кг (их здесь называют дельфинами), обрабатываются вручную, равно как и приловок — рыба, на которой фабрика не специализируется, но которая поступила с корабля вместе с форматной треской. Например, камбала.

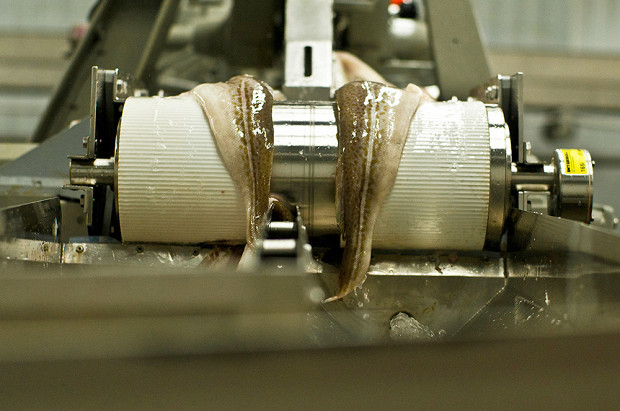

Далее контейнеры везут на следующий конвейер, где происходит филерование. Хребты извлекаются, тушки делятся пополам; если необходимо, с филе снимают кожу. Производство практически безотходное. Хребты идут на корм пушным зверям. А кожу в скором времени будут продавать французам: во Франции, говорят на заводе, мода на галантерейные изделия из рыбьих шкурок.

По очередной системе конвейеров рыба попадает в чиллер — это сердце и смысл всего предприятия. Там используется технология под названием суперчиллинг, которую придумали в исландской компании Skaginn. Для нее нужен огромный холодильник, который поддерживает не очень низкую температуру.

Идея проста: продукт охлаждается до –1 градуса. Этот показатель близок к криоскопической температуре, то есть той, когда в рыбе начинают замерзать тканевые соки. Благодаря этому прошедшая через чиллер (и завакуумированная впоследствии) рыба может сохранять первозданную свежесть и сочность в течение двух недель.

Затем рыба попадает в еще один высокотехнологичный агрегат, где филе сканируется при помощи инфракрасного излучения и разрезается на порционные куски. Отсюда почти готовая к упаковке рыба попадает на столы обработки.

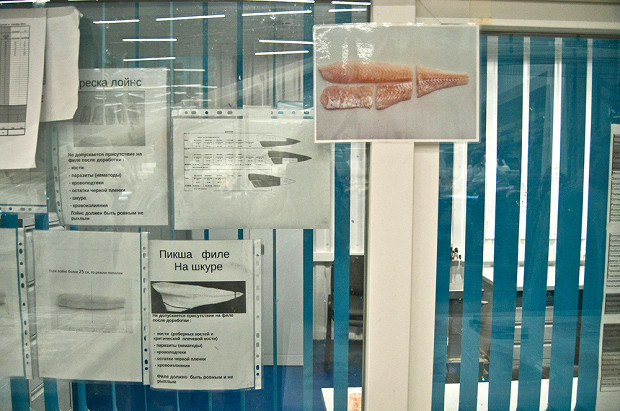

Люди, работающие здесь, получают самые высокие зарплаты на заводе. Что вполне понятно: за рабочую смену в холодном и влажном помещении необходимо проверить сотни кусков филе на соответствие размеру и на наличие паразитов. Для этого у каждого есть стол с контровой подсветкой. Все, что можно разглядеть невооруженным взглядом, удаляется. Риск, что отдельные паразиты останутся в толще тканей есть, но здесь, на фабрике, уверены, что бояться не стоит: все равно при глубокой заморозке или термообработке паразиты погибнут.

После обработки на столе часть рыбы поступает на заморозку, а часть — сразу на упаковку в вакуум. К этой технологии здесь тоже применяют приставку «супер»: суперскин, то есть «суперкожа». В суперкожу упаковывают также язычки и щеки трески. А к 2017 году планируют запустить консервную линию и начать производство печени трески, хвостиков в масле и язычков и щек трески в соусе.

Охлажденную рыбу будут продавать под маркой Borealis (что, если перевести с латыни, означает «северный»). На заводе утверждают, что это слово через год-два все узнают так близко, что «треска» и «бореалис» станут практически синонимами. И верят, что миф, будто свежая рыба доступна только жителям прибрежных районов, развеется действительностью.