Выйти из матрицы

- Марина Шаклеина

Единственный московский завод по производству пасты зажат между Третьим транспортным кольцом и жилыми кварталами Сокольников.

В 1900 году, когда выходец из Гамбурга Иоганн Динг запустил здесь первое производство, вокруг были пустыри и болота. Наверное, изящный особняк в стиле модерн, который Динг построил для своей семьи в ста метрах от цехов, тогда смотрелся не менее диковинно, чем сейчас, когда он окружен типовыми многоэтажками.

В советское время предприятие носило гордое название «Московская макаронная фабрика №1», а после приватизации превратилось в «Экстра М». Итальянцы из компании De Cecco, купившие фабрику в 2010-м, не стали в очередной раз тратиться на вывеску, зато полностью переоборудовали производство. По сути, сделали тюнинг: корпуса станков и аппаратов оставили прежними, но всю начинку заменили на новую. А еще привезли новые матрицы. И прислали Андре Куомо, своего представителя для контроля за производством и технологическими процессами. Тот в свою очередь привез с собой сына Антонио, вместе они следят за тем, чтобы новое оборудование работало без сбоев.

В узком дворе едва помещаются две фуры с мукой. Еле протискиваюсь между кованым забором и одной из машин. За забором — тот самый дом Динга, он изображен на всех пачках, выпускаемых под маркой «Экстра М». По иронии судьбы сейчас к фабрике он отношения не имеет. Бывший владелец производства оставил его в частной собственности и, говорят, до сих пор там живет.

Меня встречает директор по качеству технологий Екатерина — высокая, стройная и, на первый взгляд, очень строгая, она чем-то напоминает мою школьную учительницу по физике. Я невольно вытягиваюсь и прибавляю шаг. После краткого, но исчерпывающего инструктажа по технике безопасности мы в лаборатории.

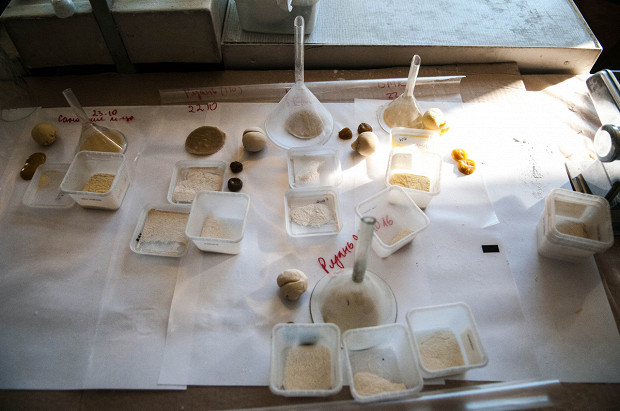

Здесь процесс производства начинается и заканчивается. Именно сюда в первую очередь попадает мука. Ее привозят двух видов: для макарон из мягких сортов пшеницы (группа Б) закупают хлебопекарную муку высшего сорта, а для изделий из твердых сортов (группа А) — крупку. В лаборатории измеряют влажность муки, зольность (содержание минеральных веществ), кислотность, количество клейковины. Все должно соответствовать ГОСТам. Например, содержание клейковины в муке должно быть не менее 28 %, а зольность — не более 0,55%: если мука этим требованиям не соответствует, муковоз разворачивается и едет обратно. ГОСТам соответствует и паста, которую здесь делают для сторонних заказчиков (например, для супермаркетов). Но то, что выходит под собственными марками, отвечает более жестким требованиям. Поэтому эта паста более желтая, например.

Муку начинают проверять еще в процессе перемещения в силосы — бункеры для хранения: специальные щупы пробивают муковозы по всему периметру и берут пробы из центра тоже.

Из силосов мука подается при помощи пневмотранспорта, для каждого вида изделий идет сырье из своего бункера. После очистки мука попадает в циклонный фильтр, центрифугу, где происходит отделение муки от воздуха, после чего она следует в тестомесильные корыта.

В зависимости от того, для какой пасты предназначается тесто, влажность внутри может колебаться от 29 до 32–33%. Тесто замешивается в течение 20 минут и на выходе имеет рассыпчатую структуру — похоже на песочное. Все это мне объясняют на словах, сам же процесс для гостей фабрики закрыт.

В производственном цехе старая плитка, типичные для советских предприятий стены, выкрашенные в больничные цвета, и длинные стальные ряды прямоугольных закрытых агрегатов — это и есть линии, на которых происходит основное производство. Почти все процессы спрятаны внутри и скрыты от глаз. Приходится верить Екатерине на слово.

Итак, тесто проходит через шнековую камеру, где спрессовывается, и попадает в специальные формы — матрицы. Они представляет собой узкие стальные цилиндры, издали напоминающие колеса поезда, с отверстиями разных форм. Екатерина ведет меня в смежное с цехом помещение, где хранятся старые советские и новые итальянские матрицы. Весят они по 500–600 кг. Это ключевая с визуальной точки зрения штука в процессе изготовления пасты: именно проходя через матрицы, спрессованное тесто превращается в спагетти, рожки, ушки, спиральки и даже буквы алфавита.

Каждая линия работает с одной матрицей, всего на производстве 6 линий: две для длиннорезаных изделий (спагетти, лапша, макароны) и 4 — для короткорезаных (спиралек, перьев, рожков, например). То есть одновременно на производстве можно делать до 6 разных видов пасты.

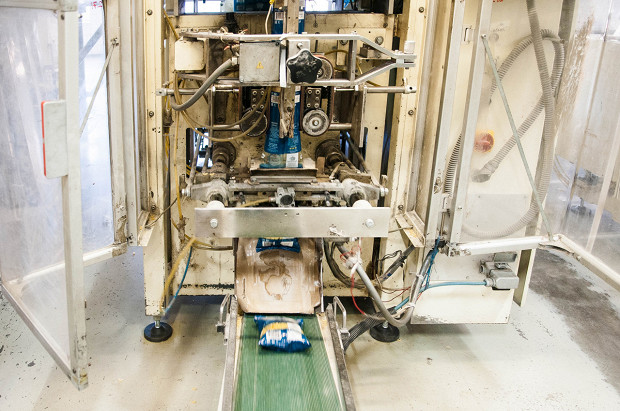

Вышедшие из матрицы изделия проходят быструю тепловую обработку: это нужно для образования корочки и закрепления формы. Беру в руку горсть новорожденных рожков — они горячие, мягкие и гладкие. Затем по транспортеру их подают в камеры для основной сушки. К этому моменту влажность макарон составляет порядка 29%. Основная сушка состоит из двух этапов: предварительного и окончательного. На первом происходит подсушивание изделий до 18%-ной влажности. На втором — до 13%-ной. После пасту охлаждают и отправляют в упаковочный цех.

Мы идем вдоль линий, по которым перемещаются уже готовые изделия. Если закрыть глаза и включить воображение, можно представить море в шторм — падающие с одной ленты на другую рожки и перья издают похожие звуки. На некоторых линиях путь от муки до пачки может занимать 3,5–4 часа, на других — 6–7 часов, все зависит от формы. Короткорезаная паста делается быстрее, длиннорезаная — дольше.

Из упаковочного цеха возвращаемся в лабораторию. Одновременно приносят пачки готовой продукции на проверку: макароны ломают, затем растирают в ступке, а после проверяют на соответствие заявленной влажности, которая влияет на форму и на срок хранения.

На фабрике говорят, что когда итальянцы впервые приехали осматривать приобретенное хозяйство, они не поняли, почему производство ориентировано на макароны из хлебопекарной муки. Пришлось объяснять особенности национального вкуса: русские не любят, когда «хрустит на зубах». Сейчас на фабрике производят пасту под тремя собственными марками: «Знатные» из твердых сортов пшеницы и входят в топ-5 самых продаваемых марок в России, «Экстра М» из мягких и «Саоми», которые ничем не отличаются от «Экстра М», но в основном идут на экспорт в Белоруссию.

На производстве заняты 25 человек, они работают посменно, выпуская в день до 240 тонн продукции. Еще несколько человек заняты управлением. Многие работают семьями, например, сама Екатерина познакомилась с будущим мужем именно здесь. Впрочем, руководство D e Cecco, говорит она, тоже сплошные племянники да братья. Паста в Италии, макароны в России: еда — самая крепкая семейная скрепа.